在信息协同时代,企业运营模式正经历深刻变革,其核心驱动力在于数据与流程的无缝整合。企业管理信息系统(如ERP、MES、SCM等)与工业控制计算机及系统的深度融合,正成为制造业智能化升级的关键路径。这不仅关乎生产效率的提升,更是构建敏捷、透明、协同的现代企业神经中枢的基石。

信息协同时代对企业管理提出了新要求。传统的企业管理信息系统侧重于资源计划、财务、人力资源等后端管理,而工业控制系统则专注于生产现场的实时监控与控制。两者长期处于“信息孤岛”状态,导致管理决策与生产执行脱节。在协同模式下,企业需要实现从市场订单到生产排程、物料供应、质量控制、设备维护乃至产品交付的全链条数据贯通。这就要求管理信息系统必须具备更强的实时数据接入与处理能力,能够理解并响应来自生产底层(OT层)的实时状态与事件。

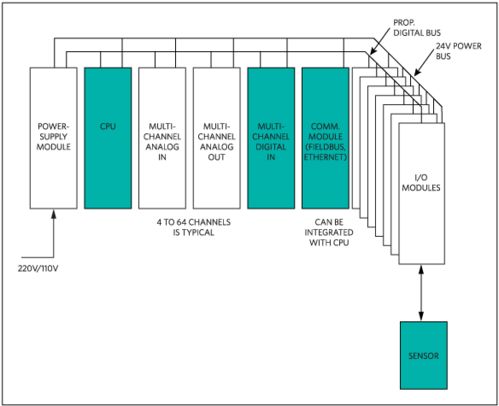

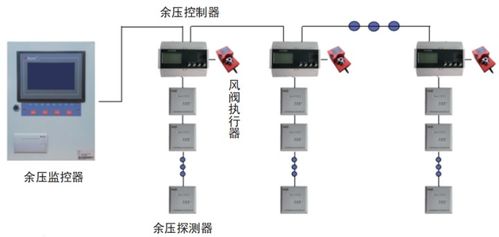

工业控制计算机及系统制造本身也在发生演变。传统的PLC、DCS、SCADA等系统正朝着开放化、标准化、智能化的方向发展。基于工业PC、边缘计算网关的新型控制设备,不仅计算能力更强,更内嵌了数据采集、协议转换、边缘分析和网络通信功能。这为它们与上层的企业管理信息系统直接对话创造了技术条件。制造这些系统时,厂商已不能仅关注控制逻辑的可靠与实时,还必须考虑其数据接口的开放性(如支持OPC UA、MQTT等标准协议)、系统的可集成性以及内置的信息安全机制。

二者的融合具体体现在几个层面:

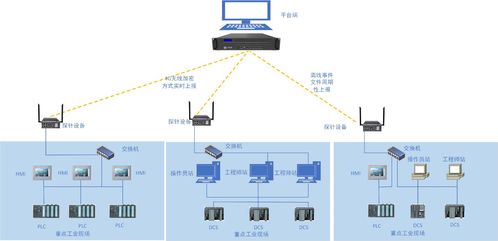

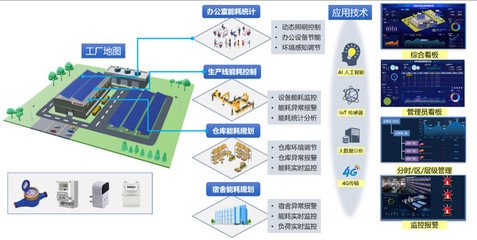

- 数据融合:工业控制计算机实时采集的设备状态、工艺参数、质量数据、能耗信息等,通过边缘处理后,无缝上传至企业管理信息系统(如MES)。管理信息系统则向下传达生产指令、配方参数、维护计划等。数据双向流动,构成数字孪生的基础。

- 业务融合:生产执行(MES)与过程控制(PCS)的边界变得模糊。例如,高级排产系统(APS)的优化结果可直接下发至控制系统执行;控制系统中检测到的设备异常,能自动触发管理信息系统中的维护工单和备件申领流程。

- 平台融合:基于工业互联网平台或云边协同架构,统一的平台可以同时承载管理应用(如ERP模块)和监控运维应用,使用统一的数据模型和开发工具,实现应用快速开发和部署。

这种融合带来的价值显著:它提升了生产的柔性,使企业能够快速响应小批量、多品种的市场需求;它实现了过程的透明化,管理者可以实时洞察从车间到公司的整体运营状况;它优化了资源利用,通过数据驱动的预测性维护和能效管理,降低运营成本;它强化了供应链协同,使企业内部信息能够安全、高效地与上下游伙伴共享。

实现深度融合也面临挑战:技术标准有待进一步统一与普及;OT与IT人才的知识体系需要交叉融合;网络安全风险从信息网络延伸至生产网络,防护体系需全面加固;传统的组织架构和业务流程也需要进行适应性重组。

面向信息协同时代,企业管理信息系统与工业控制系统的制造不再是两条平行线,而是交织共进的统一体。成功的制造企业将是那些能够将管理智慧与工业控制深度集成,构建起一个自感知、自决策、自执行的协同智能系统的企业。这要求设备制造商、系统集成商、软件开发商乃至企业用户共同构建开放的生态系统,以标准为纽带,以数据为血液,以协同为灵魂,共同推动制造业向更高阶的智能制造范式演进。