工业自动化技术的飞速发展,对高素质技能型人才的需求日益迫切。为满足教学、培训和考核需求,集成了变频调速、工业控制计算机及系统制造的工业自动化综合实验考核装置与变频调速工业自动化实训装置应运而生,成为连接理论知识与工程实践的关键桥梁。

一、 核心装置的功能与定位

- 工业自动化综合实验考核装置:该装置通常是一个高度集成化、模块化的平台。它模拟真实的工业生产线或控制流程,集成了PLC(可编程逻辑控制器)、触摸屏(HMI)、传感器、执行器、电机驱动(常包含变频器)、气动元件、工业通信网络(如PROFIBUS、PROFINET、EtherCAT)等多种单元。其核心目的在于提供从基础认知、编程调试到故障排查、系统优化的全流程、综合性实验与考核环境。学生或学员可以在此平台上完成复杂控制逻辑设计、多机协同控制、网络组态等高级实训项目,并能通过预设或随机故障点进行技能考核。

- 变频调速工业自动化实训装置:这类装置更侧重于电机驱动与控制技术的专项训练。它以变频器为核心,配套三相异步电机、负载模拟装置、测速单元及上位监控系统。实训内容涵盖变频器的参数设置、多种控制模式(V/F控制、矢量控制等)、调速性能测试、节能运行分析以及变频器与PLC、触摸屏的集成应用。该装置是理解和掌握现代节能驱动技术、运动控制基础不可或缺的实践工具。

二、 工业控制计算机及系统制造的关键作用

在上述两类装置中,工业控制计算机(IPC)及系统制造扮演着“大脑”与“神经中枢”的角色。

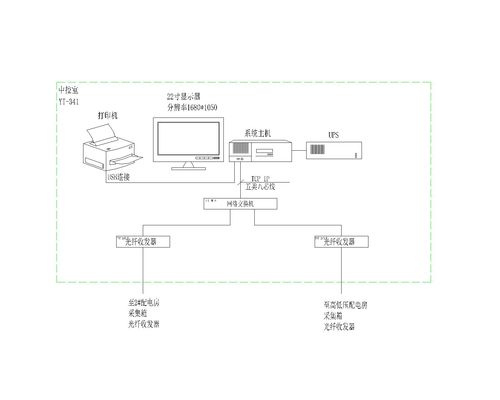

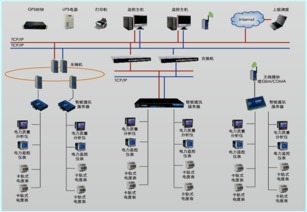

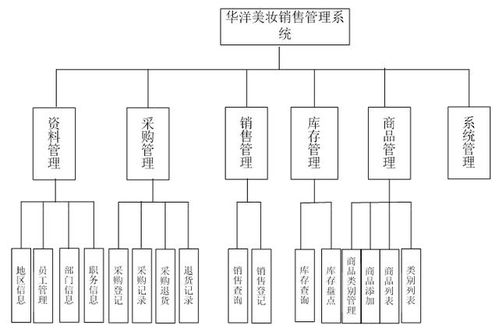

- 工业控制计算机(IPC):不同于商用PC,IPC具备坚固耐用、抗干扰性强、长期稳定运行等特点。在实训装置中,IPC主要承担上位监控与管理任务,运行组态软件(如WinCC、组态王等),实现对下位PLC、变频器等设备的数据采集、状态监控、流程画面显示、报警记录、报表生成以及高级控制算法(如PID整定、数据归档)的执行。它提供了人机交互的高级界面和数据处理中心。

- 系统制造与集成:这是将各类自动化部件(PLC、变频器、IPC、传感器等)有机整合,形成一套稳定、可靠、功能明确的实训系统的过程。这不仅仅是硬件连接,更包括:

- 电气系统设计与安装:符合工业标准的配电、布线、安全保护电路设计。

- 控制系统编程与调试:编写PLC控制程序、HMI画面、IPC监控脚本,并完成系统联调。

- 通信网络构建:配置工业现场总线或工业以太网,确保各设备间数据畅通。

- 工艺对象模拟:设计能够模拟真实工业过程(如传送带分拣、恒压供水、仓储升降)的机械与电气模型。

三、 一体化融合与教学价值

先进的实训装置将变频调速技术、综合控制平台与工业控制计算机系统深度整合。例如,在一个“智能仓储输送实训系统”中,变频器控制输送带电机的启停与速度;PLC作为主控制器,处理光电传感器信号并协调多个变频器与气动机械手动作;IPC则提供整个仓库的物料库存可视化看板与管理系统。

这种一体化的设计具有极高的教学价值:

- 贴近工业实际:反映当前工业自动化“集中管理、分散控制”的主流架构。

- 培养系统思维:学员不仅学习单一设备,更掌握如何将多技术融合成一个完整系统。

- 提升综合能力:锻炼电气安装、程序开发、网络通信、系统调试与维护的全方位能力。

- 支持创新研究:开放式平台也为过程控制优化、先进算法验证等提供了实验基础。

结论

工业自动化综合实验考核装置与变频调速实训装置,是培养现代工业自动化人才的核心装备。其效能的高低,在很大程度上取决于工业控制计算机及系统制造的水平——即能否稳定、高效、逼真地集成与再现工业现场的控制逻辑与工艺流程。持续研发更智能、更开放、更贴近工业4.0标准的实训装置,对于提升人才培养质量、推动产业技术升级具有重要的现实意义。